Werkzeugrohlinge aus polykristallinem Diamant (CERADITE PKD) werden als Ronden geliefert oder nach kundenspezifischen Schneidenabmessungen. Der Pressling aus Diamantmikronpulver mit einer Kobaltmatrix erlaubt durch die extrem hohe Wärmeleitfähigkeit die Ableitung hoher Temperaturen von der Schneidkante in Verbindung mit einer 5OOmal höheren Abrasionsfestigkeit als Hartmetall.

PKD-Werkzeuge haben Hartmetalle, Keramik und natürliche Diamanten in einer Reihe von Hochleistungseinsatzfällen ersetzt. Durch Nachschleifen oder Lasern der Schneiden lassen sich die Werkzeuge mehrmals nachschärfen und erneut einsetzen. So erreicht der Anwender eine hohe Lebensdauer der Werkzeuge.

Durch extrem lange Standzeiten, verbunden mit hoher Produktivität, lassen sich in den meisten Fällen die höheren Kosten für PKD-Werkzeuge kompensieren und die Bearbeitungskosten pro Werkstück senken. Typische Anwendungen sind Drehen, Fräsen und Bohren oder Trennen und Fasen. Die zu bearbeitenden Werkstoffe sind hochabrasive Nichteisenmetalle wie SiAl-Werkstoffe, Keramik, epoxydverstärkte Kunst- und Verbundstoffe und veredelte Holzprodukte (Sägen, Zerspanen).

PKD-Werkzeuge werden im Automobilbau, in den Industriezweigen Luft- und Raumfahrt (Aerospace-Werkstoffe, graphitverstärktes Verbundmaterial), Elektronik und Optik eingesetzt.

Auch in Sonderwerkzeugen für Bohrungen bzw. Fräsungen in Bauwerkstoffen oder in der Bearbeitung von Betonoberflächen leistet das grobkörnige PKD als Schneidstoff hervorragende Dienste.

Aufgrund der Affinität von Eisen zu Kohlenstoff lassen sich PKD bestückte Werkzeuge nicht zur Bearbeitung von Stahl, Guss oder anderen Eisenwerkstoffen einsetzen.

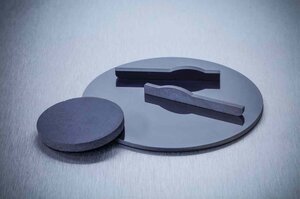

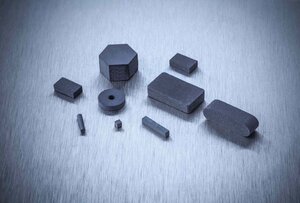

Für optimale Standzeiten und Oberflächengüten liefert CERATONIA eine Palette an CERADITE PKD-Rohlingen in unterschiedlichen Zusammensetzungen (Matrix) und Korngröße. Standardprodukte sind vollrunde Rohlinge (Ronden), die beim Werkzeughersteller auf eigenen Erodier- oder Lasermaschinen zugeschnitten werden. Lieferbar sind aber auch Zuschnitte (rechteckig, dreieckig oder Formplatten) in unterschiedlichen Dicken (meist 1.6mm 2.0mm oder 3.2mm). Für spezielle Einsatzfälle fertigen wir individuell die ausgefallensten Formen, Korngrößen und Dicken.

Die Wahl der optimalen Type des Schneidstoffs für ein polykristallines Diamantwerkzeug wird bestimmt durch den typischen Einsatzfall. Kriterien sind die Güte der Oberfläche, die Neigung zur Gratbildung am Werkstück und natürlich die Erwartung an die Standzeit. Parameter wie Zerspanvolumen, Werkstoffgeometrie und Werkstückstoff nehmen auf die Produktivität, Standzeit und Oberflächengüte Einfluss.

CERADITE PKD Qualitäten unterscheiden sich zunächst in der Korngröße. Je gröber die Diamantkörnung, desto höher die Verschleißfestigkeit gegen Abrieb/Abrasion. Jedoch ist die erzielbare Oberflächenqualität rauer. Je feiner die Diamantkörnung, desto besser die Schneidkante bei rückläufiger Standzeit. Zusätzlichen Einfluss auf die PKD-Dichte hat die Kornverteilung bzw. Korndichte der Kristalle in der Matrix. In diesem Bereich heben sich unsere verschiedenen Typen hervor.

In Zusammenarbeit mit Werkzeugherstellern wurden optimierte CERADITE PKD Sorten entwickelt, die hoher Abriebfestigkeit und optimaler Oberflächengüte gerecht werden.

Die neun verfügbaren Sorten wurden in Annäherung an die mittlere Korngröße des verwendeten Diamantmikronpulvers benannt.

Typ W: Werkzeuge, die schnell erodiert werden sollen oder auch erodiert (ohne Schleifen) zum Einsatz kommen (auch Holzbearbeitung)

Typ S: Standardtype mit universellen Einsatzmöglichkeiten

Typ M: für besonders abrasive Werkstoffe mit hohem Anteil an Zuschlagstoffen (z.B. Silizium)

| Ultrafein | Fein | Mittel | Grob | |

|---|---|---|---|---|

| Bindeanteile leicht erhöht | CD 02W | CD 10W | CD 25W | |

| Standard Diamantanteil | CD-S01 | CD 02S | CD 10S | CD 25S |

| Diamantanteil erhöht | CD 10M | CD 25M |

Halb-Ronden oder kundenspezifische Abmessungen

Ronden Abmessungen

Durchmesser: 45mm

Total-Dicke: 1,5mm / 2,0mm

PKD-Schicht: 0,5mm / 0,8mm

Lieferbare Korngrößen: 10μ / 25μ / 10+2μ / 30+2μ

Um die PKD-Schicht zu kontrollieren, liefern wir CERAPAX PKD Ronden als Halb-Ronden. Zuschnitte werden nach Zeichnung lasergeschnitten.

Ronden oder kundenspezifische Abmessungen für die Zerspanung

Ronden Abmessungen

Durchmesser: 45mm

PKD Schicht: NEU auch in 0,8mm / 1.0mm / 1,5mm / 2.0mm

weitere Abmessungen auf Anfrage

Alle CERASOLID Typen liefern wir mit polierter und unpolierter Oberfläche.

Zuschnitte werden nach Zeichnung lasergeschnitten.

Weitere Abmessungen auf Anfrage.

Thermisch stabil, erhältlich in verschiedenen Abmessungen und Zuschnitten zum Abrichten.